在当今建筑业追求高效、绿色、智能化的浪潮中,装配式建筑与建筑信息模型(BIM)技术的结合,正成为推动行业转型升级的核心动力。二者的深度融合,不仅改变了传统建造模式,更在项目管理、成本控制、质量提升和可持续发展方面展现出巨大潜力。上海作为中国建筑科技创新的前沿阵地,其项目实践为我们提供了宝贵的经验。本文将通过上海三个典型项目案例,解析装配式建筑与BIM技术如何实现从设计到运维的全链条深度融合。

一、深度融合的核心理念

装配式建筑的本质是将建筑部件在工厂预制,再运输到现场进行组装,其核心是标准化设计、工厂化生产、装配化施工和信息化管理。而BIM技术则提供了一个包含建筑全生命周期信息的数字化模型平台,具备可视化、协调性、模拟性和优化性等特点。两者的深度融合,意味着将BIM作为贯穿装配式建筑设计、生产、运输、装配及运维各阶段的数据中枢和协同工具,实现信息无缝传递与流程高效整合,从而消除信息孤岛,提升整体效率与精度。

二、上海项目案例深度解析

案例一:上海某保障性住房项目——设计协同与成本优化

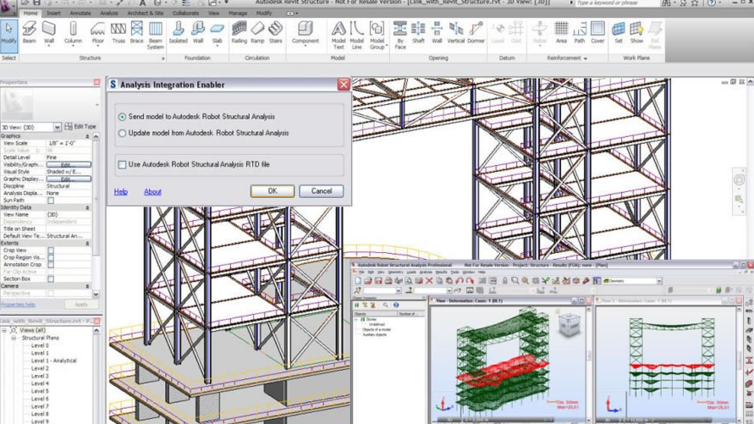

该项目为大型装配式混凝土住宅小区。项目团队在方案设计阶段即采用BIM技术进行全专业建模,通过BIM模型进行户型标准化、构件模块化设计,并利用BIM的碰撞检测功能,提前发现预制构件与机电管线之间的冲突,在设计阶段即完成优化,避免了现场返工。BIM模型直接关联工程量与成本数据,实现了基于模型的精准算量与动态成本控制。工厂根据BIM模型导出的构件加工图进行自动化生产,确保了构件的精度和质量。该项目通过BIM与装配式的结合,将设计误差率降低了约70%,工期缩短了15%,综合成本得到有效控制。

案例二:上海某商业综合体项目——施工模拟与精益建造

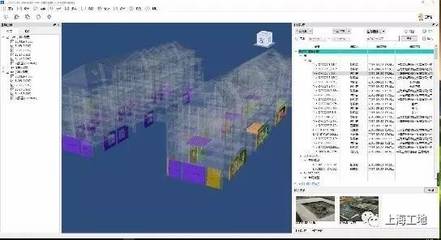

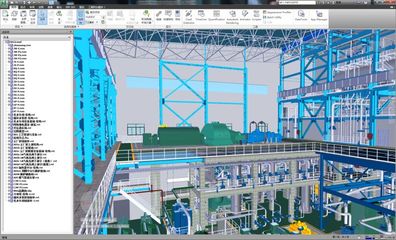

这是一个包含预制钢结构、预制楼板及幕墙单元体的复杂商业建筑。项目利用BIM技术进行了4D施工模拟(将3D模型与时间进度关联),对预制构件的吊装顺序、运输路线、现场堆放及塔吊调度进行了精细规划。施工团队可以在虚拟环境中预演整个装配过程,识别潜在的安全风险和物流瓶颈,优化施工方案。通过给每个预制构件植入RFID芯片或二维码,并与BIM模型关联,实现了构件从生产、运输到安装的全过程追溯与可视化管理,大幅提升了现场装配的效率和准确性,项目整体装配效率提升超过20%。

案例三:上海某科技园区办公楼项目——运维集成与智慧赋能

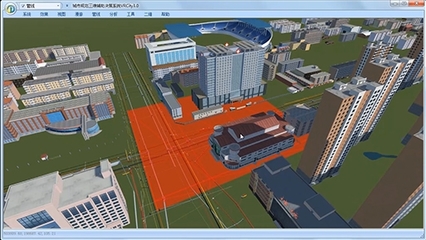

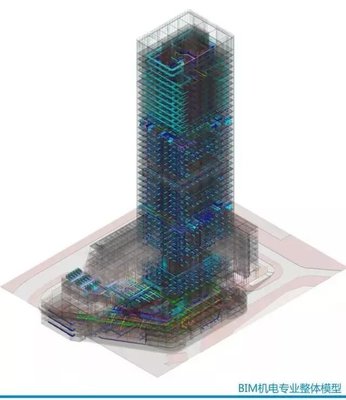

该项目定位为绿色智慧建筑,大量采用了预制装配式构件和集成化设备模块。项目最大的特色在于,将竣工BIM模型(As-built BIM)与楼宇设备管理系统(BMS)、资产管理系统进行整合,形成了数字孪生运维平台。平台中,每一个预制构件、每一台设备的信息(如生产厂家、规格参数、安装日期、维护记录等)都与其在BIM模型中的实体一一对应。运维人员可以通过平台进行可视化巡检、故障定位、能耗分析和预防性维护。例如,通过模型快速定位某个预制外墙板的传感器数据异常,并调取其历史维护记录,从而高效制定维修策略。这种深度融合,将BIM的应用价值从建造阶段延伸至长达数十年的运维阶段,实现了资产的数字化、智慧化管理。

三、深度融合的关键路径与未来展望

通过对上海项目实践的,装配式建筑与BIM的深度融合可遵循以下路径:

- 前端一体化设计:建立基于BIM的协同设计平台,推行建筑、结构、机电、内装一体化设计,实现构件的标准化与系列化。

- 数据驱动生产:形成从BIM设计模型到工厂自动化生产设备(如数控机床、机器人)的数据直通链条,推动智能建造。

- 全过程信息管理:构建以BIM模型为载体的项目信息管理平台,集成进度、成本、质量、安全信息,实现施工全过程的可视化与精细化管理。

- 交付数字资产:将包含完整构件信息与关联数据的BIM模型作为“数字资产”交付给业主,为智慧运维奠定基础。

随着物联网(IoT)、人工智能(AI)及5G技术的发展,装配式建筑与BIM的融合将更加紧密,朝着“智能制造+智慧建造+智能运维”一体化的方向发展。上海的这些先行案例表明,深度融合不仅是技术应用的叠加,更是流程再造与管理模式的革新。它要求建设各方打破壁垒,构建全新的协同工作模式与产业生态,最终推动中国建筑业向高质量、高效率、可持续的未来迈进。